Pengacuan suntikan ialah proses membentuk menggunakan acuan. Bahan seperti resin sintetik (plastik) dipanaskan dan dicairkan, dan kemudian dihantar ke acuan di mana ia disejukkan untuk membentuk bentuk yang direka. Disebabkan persamaan dengan proses menyuntik cecair menggunakan picagari, proses ini dipanggil pengacuan suntikan. Aliran proses adalah seperti berikut: Bahan dicairkan dan dituangkan ke dalam acuan, di mana ia mengeras, dan kemudian produk dikeluarkan dan selesai.

Dengan pengacuan suntikan, bahagian yang berbentuk pelbagai, termasuk yang mempunyai bentuk yang kompleks, boleh dihasilkan secara berterusan dan cepat dalam jumlah yang besar. Oleh itu, pengacuan suntikan digunakan untuk mengeluarkan komoditi dan produk dalam pelbagai industri.

Bagaimana ia Berfungsi?

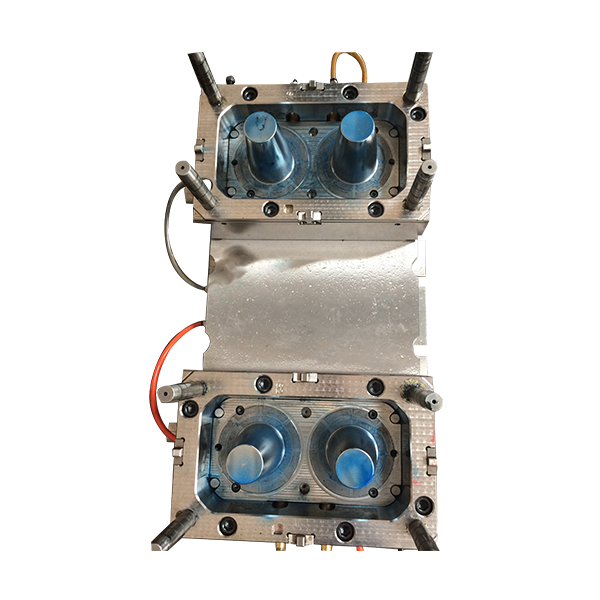

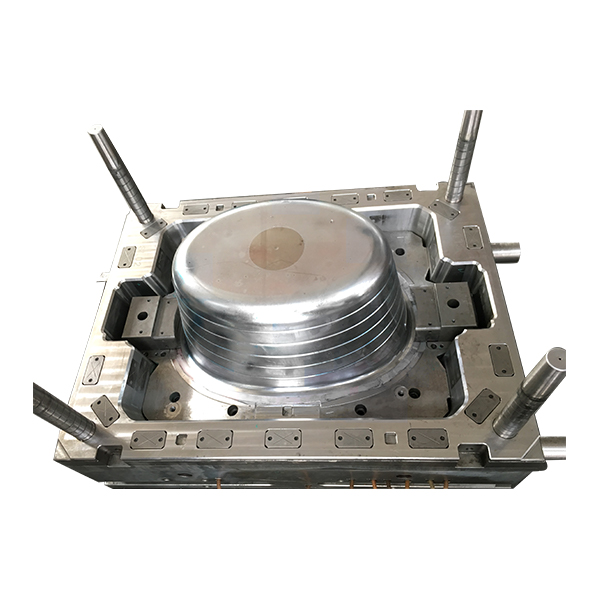

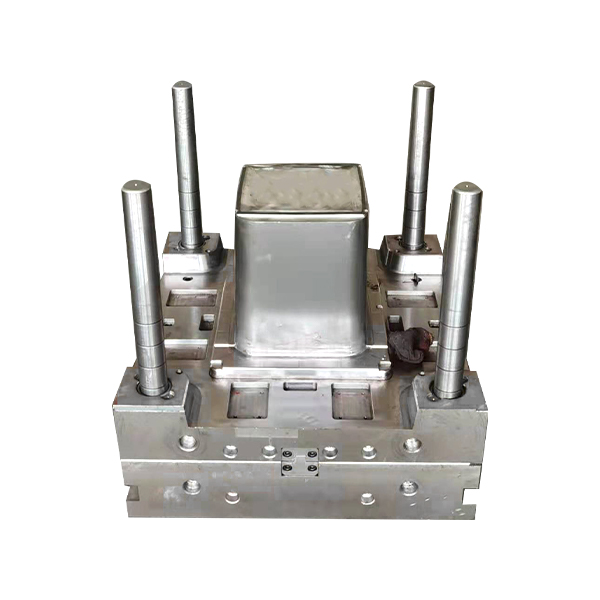

Peringkat pertama pengacuan suntikan adalah untuk mencipta acuan itu sendiri. Kebanyakan acuan diperbuat daripada logam, biasanya aluminium atau keluli, dan dimesin ketepatan untuk memadankan ciri-ciri produk yang akan dihasilkannya.

Setelah acuan telah dibuat oleh pembuat acuan, bahan untuk bahagian tersebut dimasukkan ke dalam tong yang dipanaskan dan dicampur menggunakan skru berbentuk heliks. Jalur pemanasan mencairkan bahan di dalam tong dan logam cair atau bahan plastik cair kemudian dimasukkan ke dalam rongga acuan di mana ia menyejuk dan mengeras, sepadan dengan bentuk acuan. Masa penyejukan boleh dikurangkan melalui penggunaan talian penyejukan yang mengedarkan air atau minyak daripada pengawal suhu luaran. Alat acuan dipasang pada acuan plat (atau ‘platens’), yang dibuka sebaik sahaja bahan mengeras supaya pin ejektor boleh mengeluarkan bahagian daripada acuan.

Bahan yang berasingan boleh digabungkan dalam satu bahagian dalam sejenis acuan suntikan yang dipanggil acuan dua pukulan. Teknik ini boleh digunakan untuk menambah sentuhan lembut pada produk plastik, menambah warna pada bahagian atau menghasilkan item dengan ciri prestasi yang berbeza.

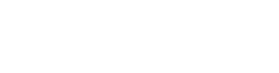

Acuan boleh dibuat daripada rongga tunggal atau berbilang. Acuan rongga berbilang boleh mempunyai bahagian yang sama dalam setiap rongga atau boleh menjadi unik untuk mencipta bahagian geometri yang berbeza. Acuan aluminium tidak paling sesuai untuk pengeluaran volum tinggi atau bahagian dengan toleransi dimensi yang sempit kerana ia mempunyai sifat mekanikal yang lebih rendah dan boleh terdedah kepada haus, ubah bentuk dan kerosakan akibat suntikan dan daya pengapit. Walaupun acuan keluli lebih tahan lama ia juga lebih mahal daripada acuan aluminium.

Proses pengacuan suntikan memerlukan reka bentuk yang teliti, termasuk bentuk dan ciri bahagian, bahan untuk bahagian dan acuan serta sifat mesin pengacuan. Akibatnya, terdapat pelbagai pertimbangan yang perlu diambil kira semasa pengacuan suntikan.

Inggeris

Inggeris Español

Español

.jpg)

.jpg)