The Acuan Bumper Kereta Suntikan Proses

Bampar depan atau belakang kereta ialah bahagian yang besar, berdinding nipis, ringan yang melindungi kenderaan. Tujuan utamanya adalah untuk menyerap tenaga apabila kenderaan di selekoh. Bampar juga digunakan untuk melindungi pejalan kaki. Pelbagai gaya, bahan dan kemasan disediakan.

Kenderaan semakin penting dalam masyarakat moden. Keselamatan kenderaan telah mendapat banyak perhatian. Krisis tenaga menyebabkan kereta perlu menjadi ringan yang mungkin. Bampar juga mesti melindungi penghuni kenderaan. Nasib baik, pengeluar telah membangunkan cara inovatif untuk membuat bampar kereta. Pengacuan suntikan adalah salah satu kaedah sedemikian.

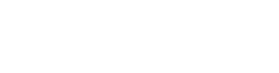

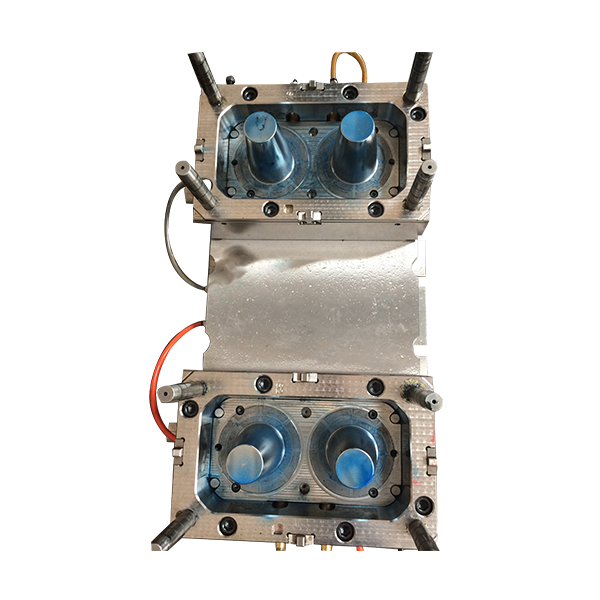

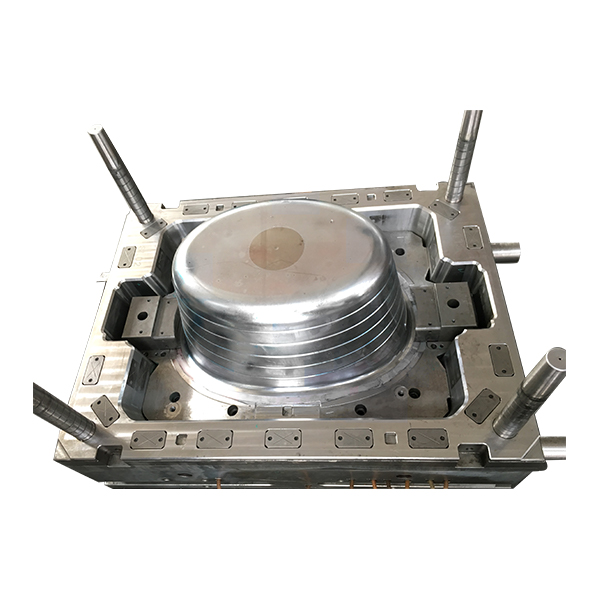

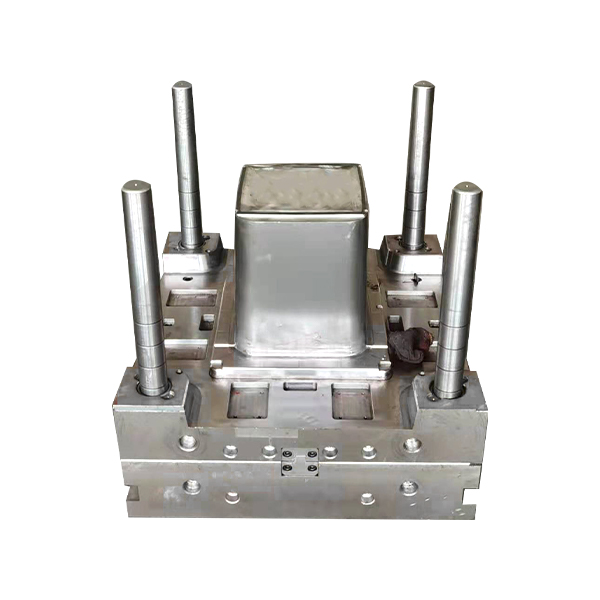

Pengacuan suntikan ialah proses yang melibatkan sebatian poliuretana khas. Selepas sebatian ini dimasukkan ke dalam acuan bumper besar, plastik disuntik melalui muncung ke dalam rongga. Suhu acuan dikawal dalam beberapa skop, dan tekanan dikekalkan pada tahap tertentu.

Proses pengacuan suntikan dibahagikan kepada empat peringkat. Peringkat pertama adalah prarawatan. Ini termasuk rawatan permukaan, yang boleh memastikan penampilan bumper. Peringkat kedua ialah tekanan suntikan, iaitu 80,000 gram/cm untuk tempat sprue dan 90000 gram/cm untuk seluruh produk. Ini adalah peringkat paling kritikal, kerana ia mempunyai pengaruh yang paling besar terhadap kualiti produk akhir.

Peringkat ketiga ialah tekanan. Ini adalah langkah yang paling penting, kerana ia mengawal kekuatan plastik yang disuntik. Bergantung pada kapasiti mesin, tekanan suntikan maksimum mungkin berbeza-beza. Adalah penting untuk mempunyai sistem penyejukan yang betul untuk kitaran pembentukan yang cepat dan berkesan. Di samping itu, adalah penting bahawa injap muncung tidak disekat oleh bahan cemar. Jika ya, muncung tidak dapat memberikan penyejukan yang mencukupi, yang boleh mengurangkan kualiti produk siap.

Peringkat keempat dan kelima ialah pembungkusan dan pembongkaran. Tekanan pembungkusan adalah antara 5 dan 10 saat. Sudut pembongkaran adalah penting untuk ketepatan pembuatan. Secara umum, sudut pembongkaran tidak boleh lebih besar daripada 1.5 kali apertur. Isi minimum bahagian biasa ialah R0.5. Permukaan perpisahan tidak boleh dibulatkan. Garis perpisahan dalam ialah permukaan perpisahan yang tidak kelihatan.

Peringkat keenam dan ketujuh ialah penyejukan air beredar dan pemanasan mati. Plat pelari bertebat disimpan di atas suhu cair oleh pemanas kartrij elektrik. Tekanan tinggal ialah 85% daripada tekanan maksimum pengisian.

Peringkat kelapan dan kesembilan ialah pemasangan dan penamat. Ketepatan pemasangan acuan adalah tinggi dan prosesnya mudah dikawal. Pemasa sekunder boleh digunakan untuk menetapkan penutupan positif setiap injap selepas masa pengisian pratetap yang ditentukan. Ini juga membantu dalam mencegah pembekuan. Di samping itu, pemasa sekunder menghapuskan keperluan untuk pembungkusan berlebihan di setiap pintu masuk.

Pelari panas adalah pilihan lain. Kelebihan pilihan ini termasuk menghapuskan pelari dan sprue regrind, yang mengurangkan kos, dan acuan lebih mudah dibersihkan. Walau bagaimanapun, pilihan ini mempunyai harga acuan yang lebih tinggi. Lebih-lebih lagi, ia lebih mahal untuk dikeluarkan.

Inggeris

Inggeris Español

Español

.jpg)

.jpg)