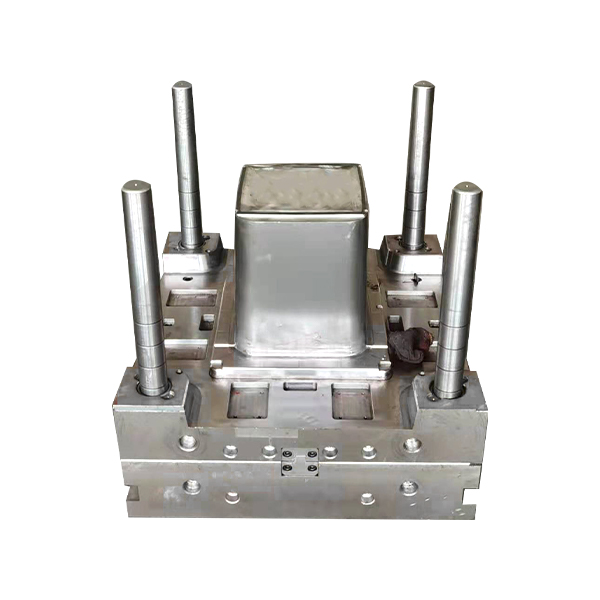

Pengeluar acuan tamparan botol OEM

Penggunaan a mesin pengacuan botol memainkan peranan penting dalam industri pembuatan, terutamanya dalam pengeluaran botol plastik. Mesin ini direka bentuk untuk membentuk pelbagai jenis plastik menjadi botol yang digunakan dalam pelbagai sektor, termasuk makanan dan minuman, farmaseutikal dan produk isi rumah. Memahami pelbagai jenis mesin pengacuan botol, termasuk mesin pengacuan tiupan dan mesin pengacuan suntikan, adalah penting bagi pengeluar yang ingin mengoptimumkan proses pengeluaran mereka dan memenuhi permintaan pasaran.

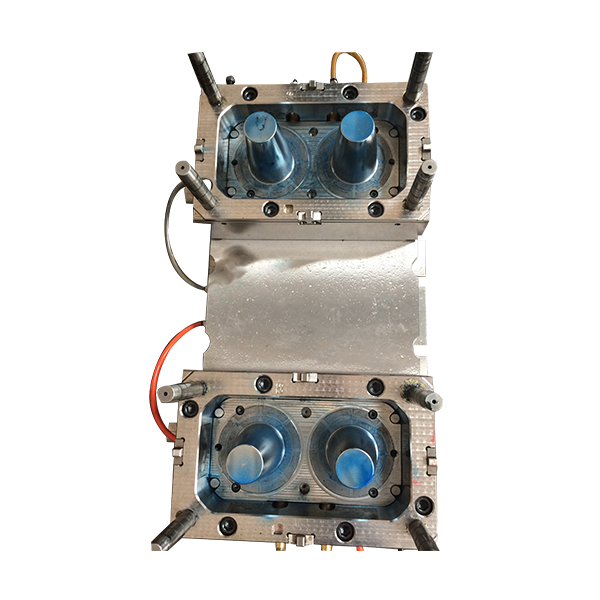

Mesin pengacuan tiupan diiktiraf secara meluas kerana kecekapannya dalam menghasilkan bahagian plastik berongga, terutamanya botol. Proses ini melibatkan mengembang tiub plastik yang dipanaskan, yang dikenali sebagai parison, dalam acuan. Tekanan udara menyebabkan parison mengembang dan mematuhi bentuk acuan, mencipta botol. Mesin pengacuan botol jenis ini amat sesuai untuk menghasilkan kuantiti botol yang banyak dengan cekap. Aplikasi biasa termasuk bekas minuman, botol air dan botol produk pembersihan rumah. Kepelbagaian pengacuan tamparan membolehkan pelbagai bentuk dan saiz botol, menjadikannya pilihan popular untuk pengeluar.

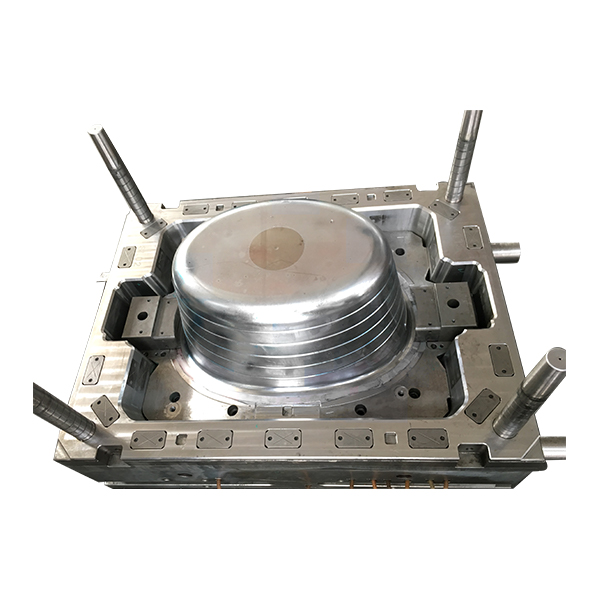

Mesin pengacuan suntikan menawarkan satu lagi pendekatan berbeza untuk mencipta botol. Dalam proses ini, plastik dicairkan dan disuntik ke dalam acuan pra-bentuk, yang memejal untuk membentuk botol. Berbanding dengan pengacuan tiupan, kaedah ini digemari untuk menghasilkan botol dengan bentuk yang kompleks dan dinding yang lebih nipis. Mesin pengacuan suntikan cemerlang apabila mencipta botol untuk produk yang memerlukan dimensi dan spesifikasi yang tepat, seperti bekas farmaseutikal atau botol kosmetik mewah. Mesin ini boleh mencapai kadar pengeluaran yang tinggi, dan ketekalan yang ditawarkan menjadikannya sesuai untuk pengeluar yang memfokuskan pada pembungkusan berkualiti tinggi.

Mesin pengacuan pukulan regangan menggabungkan prinsip pengacuan pukulan dengan teknik pukulan regangan. Jenis ini amat berguna untuk menghasilkan botol ringan yang memerlukan kekuatan dan kejelasan yang dipertingkatkan. Proses ini melibatkan regangan parison secara menegak dan mendatar sebelum inflasi, menghasilkan botol dengan nisbah kekuatan-ke-berat yang lebih baik. Teknologi ini biasanya digunakan dalam industri minuman, terutamanya untuk minuman ringan berkarbonat, di mana botol perlu menahan tekanan dalaman.

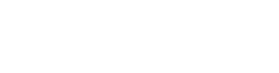

Satu lagi kategori mesin pengacuan botol ialah mesin pengacuan tamparan penyemperitan. Dalam kaedah ini, plastik diekstrusi ke dalam parison, yang kemudiannya diapit ke dalam acuan untuk mencipta botol. Jenis ini amat berfaedah untuk menghasilkan botol dan bekas yang lebih besar yang tidak mungkin atau boleh dilaksanakan secara ekonomi dengan pengacuan suntikan. Ia kerap digunakan untuk menghasilkan pembungkusan bagi barangan pukal, seperti bahan kimia industri dan produk pengguna volum besar.

Thermoforming adalah kaedah alternatif untuk mencipta botol plastik yang melibatkan pemanasan kepingan plastik sehingga ia lentur, kemudian memaksanya ke dalam acuan untuk membentuk bentuk yang diingini. Walaupun bukan mesin pengacuan botol khusus, thermoforming sesuai untuk mencipta botol dan bekas cetek atau separa tegar. Proses ini sering digunakan untuk pembungkusan dalam industri makanan, seperti dulang dan bekas untuk hidangan sedia untuk dimakan, serta untuk cawan pakai buang.

Memilih mesin pengacuan botol yang betul bergantung pada pelbagai faktor, termasuk jenis produk yang dikeluarkan, jumlah pengeluaran dan bahan yang digunakan. Faktor seperti kecekapan kos, fleksibiliti dalam larian pengeluaran dan potensi untuk penyesuaian juga memainkan peranan penting dalam proses membuat keputusan. Sebagai contoh, mesin pengacuan tamparan sering digemari untuk pengeluaran besar-besaran botol seragam, manakala mesin pengacuan suntikan dipilih kerana kebolehsuaiannya dalam menghasilkan bekas khusus.

Ia juga penting untuk mempertimbangkan bahan yang digunakan bersama dengan mesin pengacuan botol. Bahan biasa termasuk PET (polietilena tereftalat), HDPE (polietilena berketumpatan tinggi), dan PP (polipropilena). Setiap bahan menawarkan ciri unik, mempengaruhi pilihan teknologi pengacuan. Sebagai contoh, PET digunakan secara meluas untuk kejelasan dan kekuatannya, menjadikannya pilihan popular dalam industri minuman. Sebaliknya, HDPE terkenal dengan ketahanan dan ketahanannya terhadap bahan kimia, menjadikannya sesuai untuk pembersih isi rumah dan aplikasi industri.

Dalam beberapa tahun kebelakangan ini, kemajuan dalam teknologi telah mengubah mesin pengacuan botol, menyumbang kepada peningkatan kecekapan dan kemampanan. Banyak pengeluar kini menumpukan pada mengurangkan sisa dan penggunaan tenaga dalam proses mereka. Inovasi seperti pelabelan dalam acuan, yang mengintegrasikan aplikasi label ke dalam proses pengacuan, telah mendapat populariti kerana ia mengurangkan keperluan untuk bahan tambahan dan pelekat, seterusnya memperkemas pengeluaran.

Selain itu, automasi memainkan peranan yang semakin meningkat dalam pengendalian mesin pengacuan botol. Menggabungkan robotik termaju dan sistem kawalan komputer meningkatkan ketepatan dan ketekalan, akhirnya mengurangkan kos pengeluaran. Sistem automatik ini boleh memantau pelbagai parameter dalam masa nyata, memastikan setiap botol yang dihasilkan memenuhi piawaian kualiti yang ketat.

Sebagai kesimpulan, mesin pengacuan botol adalah komponen asas pembuatan moden, membolehkan pengeluaran pelbagai jenis botol plastik yang disesuaikan dengan keperluan khusus. Sama ada melalui pengacuan tamparan, pengacuan suntikan atau kaedah lain, mesin ini menyumbang dengan ketara kepada kecekapan dan keberkesanan pengeluaran botol. Dengan memahami pelbagai jenis mesin pengacuan botol, pengeluar boleh mengoptimumkan operasi mereka dan bertindak balas terhadap permintaan pasaran sambil mengekalkan penyelesaian pembungkusan berkualiti tinggi. Evolusi berterusan teknologi pengacuan botol menjanjikan kemajuan masa depan yang akan meningkatkan lagi keupayaan pengeluaran dan usaha kemampanan dalam industri.

Inggeris

Inggeris Español

Español

.jpg)

.jpg)